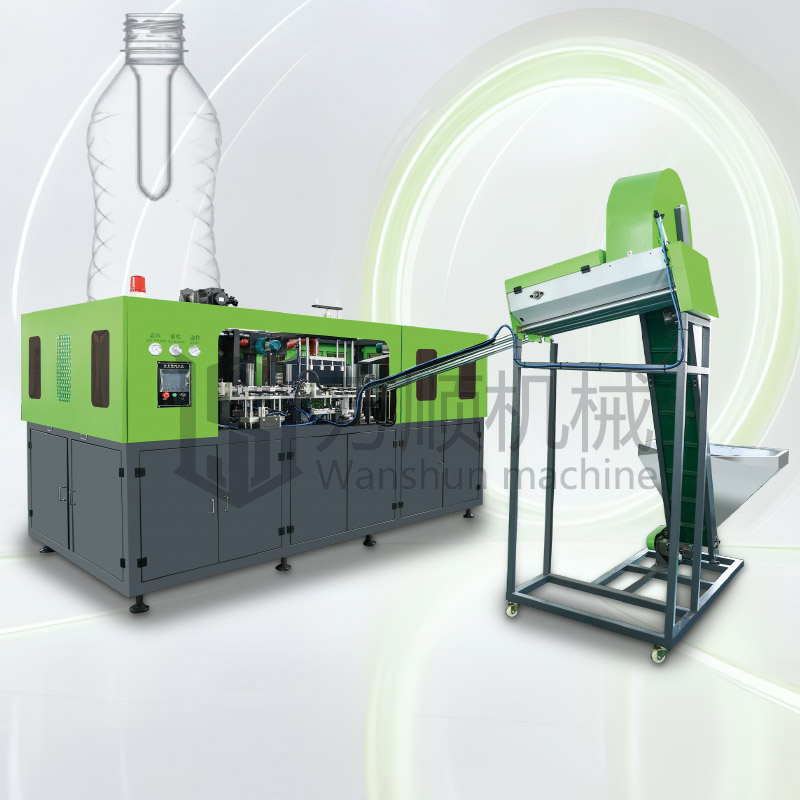

太空杯吹瓶机 全自动吹塑机 PC太空杯手插式吹瓶机

全自动吹瓶机是我厂一种二步法下吹式全自动吹瓶设备,从一出一到一出八多腔,最大可吹制2L 容器,是一款可吹制25毫升至2升的多功能全自动吹瓶设备。适用于吹制以PET塑料为原料的任何形状的食用油瓶、碳酸饮料瓶、矿泉水瓶、化妆品瓶、大口径瓶的包装容器。

机器机特点:

1、采用先进的微电脑控制系统,性能稳定;

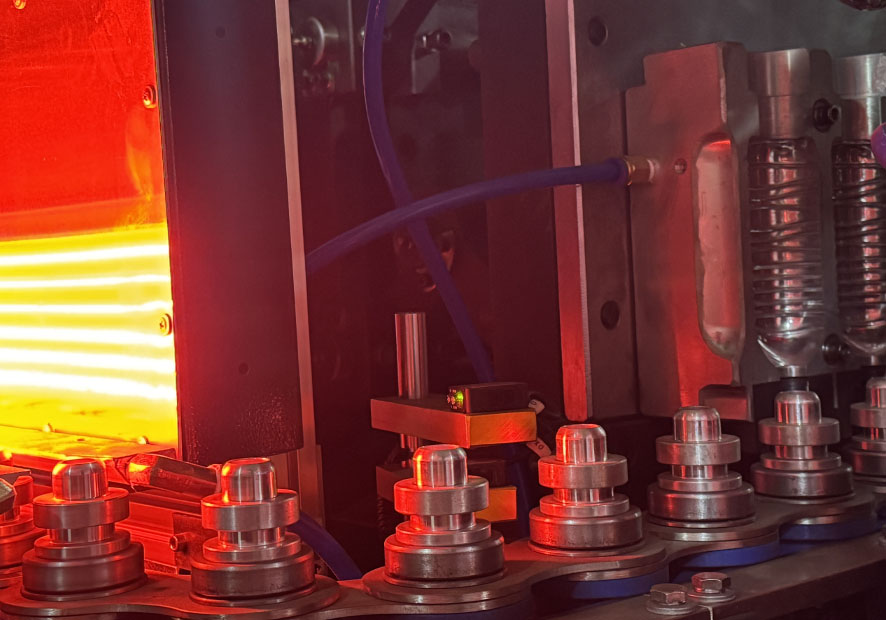

2、采用红外线灯管加温,穿透力强,瓶坯自转受热,轨道公转,加热均匀,快速可靠;

3、加热区内的灯管、加热区宽度及高度均可调节,以适合不同结构的瓶坯加温,并有自动排温装置,以保证烘道的恒温;

4、每个机械动作都有安全自锁装置,当某个工序出现故障时,程序将自动切换到安全状态;

5、各动作由气缸驱动,不采用油泵,具有无污染,噪音低等优点;

6、气路设计将动作和吹气分为三部份,以满足吹瓶、动作不同气压的需求;

7、采用高压及双曲臂连杆锁模,锁模力强、模厚自动补偿等优点。

8、操作方法有手动、全自动两种方式;

9、安全可靠独特的阀位设计,更是让气路变得一目了然;

10、生产工艺流程全部自动化完成,具有投资省、效率高、操作方便、维修简单、安全等优点。

11、成瓶报废率低于0.1%

核心特点:

高效率生产:采用多模腔设计(如1腔、2腔、4腔等),一出多,产量可达每小时数千瓶。

节能环保:普遍采用伺服电机驱动,精准控制能耗;优化加热炉和气路设计,降低电力和压缩空气消耗。

成品质量高:瓶子壁厚均匀(可通过编程控制)、透明度好、强度高、无瑕疵。

智能化控制:采用PLC(可编程逻辑控制器)和彩色触摸屏(HMI),参数设置与调节简便,具备故障自诊断功能。

适应性强:通过更换模具和调整工艺参数,可快速切换生产不同容量和形状的瓶子。

二、 主要组成部分及功能详解

一台典型的太空杯全自动吹瓶机由以下核心系统构成:

自动上料系统

功能:将堆积的瓶坯自动、有序地输送至加热系统。

组成:储坯斗、提升机、理坯装置、送坯导轨。确保瓶坯连续稳定供应,减少人工添加频率。

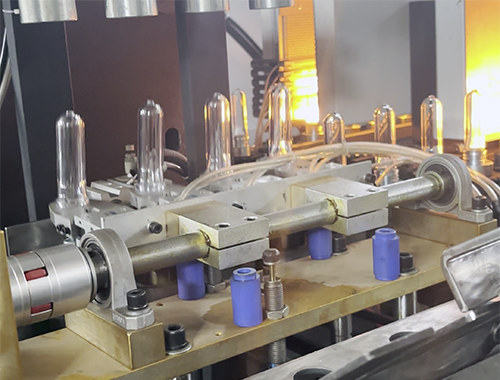

红外线加热系统

功能:将冷瓶坯加热至吹塑所需的最佳温度(约100-120°C),使其处于高弹态,便于吹胀。

组成:

加热炉:内置多组(上、下、多区)高效红外线加热管。

精密温控:每个加热区都有独立的PID智能温控器,可精确调节不同区域的温度,确保瓶身和瓶口受热均匀,避免白雾或结晶。

旋转装置:瓶坯在传送过程中持续自转,保证其周身受热均匀一致。

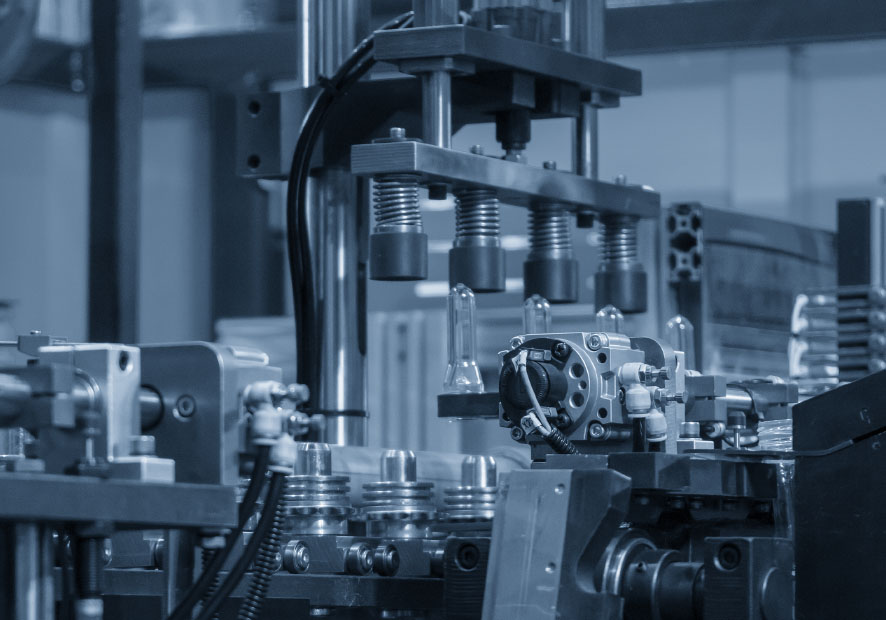

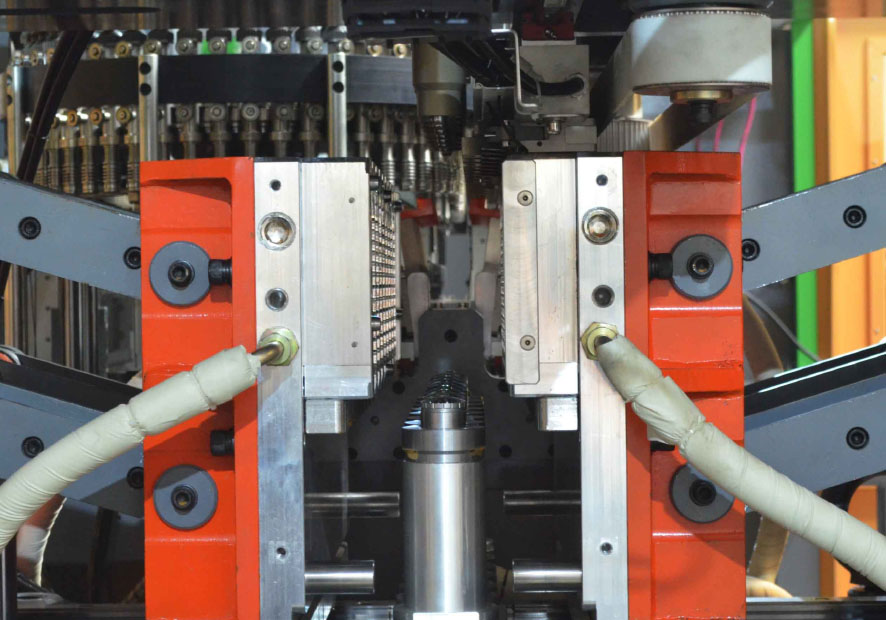

吹瓶成型系统(核心)

功能:完成合模、拉伸、吹塑、冷却、开模、取瓶等一系列动作。

组成:

合模机构:由高性能伺服电机驱动,实现模具的快速、平稳、高精度开合,锁模力强,保证模具不飞边。

模具:包括瓶身模和底模,通常由优质钢材制成,决定了瓶子的最终形状和容量。需根据客户需求定制。

拉伸吹气单元:

拉伸杆:在吹气前,先由拉伸棒垂直向下机械拉伸受热的瓶坯,使分子定向排列,增强瓶子强度。

两步吹气:先进行预吹气(低压)初步定型瓶坯,再进行高压吹气(通常25-40Bar)使瓶坯完全贴合模具内壁,完成最终定型。

动力与传动系统

功能:为整个机器提供精准、同步的运动控制。

组成:主传动电机(通常为伺服电机,节能且控制精确)、凸轮分度箱、同步带、链条等,确保各工位动作协调一致。

气动与液压系统

功能:提供吹瓶所需的高压气源和执行元件的动力。

组成:

气路系统:包括预吹、高吹电磁阀、压力调节器、储气罐等,提供清洁、稳定、足量的压缩空气。

液压系统(部分机型):用于驱动锁模等需要巨大力量的机构,保证稳定可靠。

智能控制系统(大脑)

功能:控制整个生产流程,监控机器状态,设置和存储工艺参数。

组成:

PLC:核心控制器,执行逻辑运算和顺序控制。

人机界面HMI:彩色触摸屏,用户可通过它设置加热温度、吹气压力与时间、生产节奏等参数,并实时显示产量、效率、故障信息等。

检测装置:如瓶坯检测、温度检测等,确保生产过程安全可靠。

四大核心优势,助力高效生产

高效稳定,产能卓越

节能环保,降低运营

稳定耐用,故障率低

全流程服务

特点

01.

智能伺服驱动系统

02.

高效节能加热方案

03.

智能过程控制系统

04.

可靠的机械结构

常见问题

答:这取决于机型(单腔或多腔)。标准机型每小时可生产1,000-5,000瓶,而高速机型每小时可生产10,000瓶以上。我们会根据您的产量需求定制解决方案。

答:是的!我们的机器支持原生PET和rPET(根据瓶子质量要求,再生材料含量最高可达30-50%)。我们优化了加热和吹瓶工艺,确保性能稳定。

答:使用我们的快速换模系统,切换只需 15-30 分钟(传统机器则需要 1-2 小时),从而最大限度地减少停机时间。

答:先进的伺服驱动注塑机比液压注塑机节能20-30%。例如,一台20腔注塑机的能耗约为25-35千瓦/小时。

答:我们的机器特点:精准温控 (±1°C)自动壁厚调节实时缺陷检测(剔除缺陷瓶子)

答:定期维护包括:每日:润滑、气压检查每月:模具清洁、加热器检查每年:伺服电机和液压系统检修

答案:是的!我们提供交钥匙解决方案,包括:瓶坯注塑机吹塑机输送机、贴标机、灌装机质量检测系统

答:我们提供:1-2 年保修(核心部件)全天候远程支持现场技术人员派遣(如有需要)

以下是订购我们吹瓶机的流程:

| 步骤 | 流程说明 | 客户操作 | 供应商操作 | 备注 |

|---|---|---|---|---|

| 1 | 需求沟通 | 提供瓶型、产能、材料(PET/PP等)要求 | 销售团队对接,推荐合适机型及配置 | 可提供样品瓶或图纸 |

| 2 | 方案报价 | 确认技术参数、预算及交货期 | 提供详细方案、报价单(含设备价格、模具费、运费等) | 支持定制化需求 |

| 3 | 合同签订 | 确认合同条款,支付定金(30%~50%) | 签署正式合同,安排生产计划 | 定金到账后启动生产 |

| 4 | 生产制造 | 可要求生产进度反馈(可选) | 按合同生产设备,完成出厂测试 | 提供验机视频或报告 |

| 5 | 尾款支付 | 支付剩余货款(发货前付清) | 安排物流运输(国内/国际) | 可协助报关(出口订单) |

| 6 | 设备交付 | 确认收货并验收设备 | 提供安装指导(远程或现场) | 需提前确认场地条件 |

| 7 | 安装调试 | 配合安装及试机 | 工程师现场调试(可选服务) | 培训操作人员 |

| 8 | 售后服务 | 反馈使用问题 | 提供1~2年质保、终身技术支持 | 备件供应、定期维护 |

注:

-

支持定制模具(需提供瓶样或3D图纸)。

-

出口订单需提前确认贸易条款(FOB/CIF等)。

如果需要更详细的某环节说明(如付款方式、物流选项),可进一步补充!